La biometanización es un proceso de digestión anaerobia, cuyo objetivo es transformar la fracción orgánica recuperada en las plantas de tratamiento mecánico biológico (material biodegradable) en dos productos: por un lado, biogás compuesto por metano y dióxido de carbono y por otro lado el digesto, que es la materia orgánica resultante con destino a procesos biológicos de los que se obtendrá material bioestabilizado.

Esta tecnología utiliza reactores (digestores) cerrados donde se controlan los parámetros para favorecer el proceso de fermentación anaeróbica, un proceso muy conocido ya que también se produce de un modo natural y espontáneo en diversos ámbitos, como por ejemplo en pantanos, en yacimientos subterráneos o incluso en el estómago de animales.

El proceso para la producción de biogás, comprenden distintas etapas que tienen lugar en una planta de disgestión anaerobia: pretratamiento y depósito para la alimentación; disgestor donde tiene lugar el proceso biológicos; gasómetro para recoger el biogás producido y otro depósito para el digerido (efluente).

De forma resumida, el proceso que se realiza en una planta de biometanización consiste en primer lugar en un tratamiento del material de entrada para poder recuperar la materia seca que pudiese aparecer mezclada junto con el residuo biodegradable.

El segundo paso es el tratamiento de la materia húmeda, que tras ser homogeneizada y acondicionada se produce la hidrólisis y estará en condiciones de alimentar a los disgestores en los que se realizará la fermentación anaerobia (en ausencia de oxígeno). De este modo se obtiene el biogás combustible.

Por último, se debe estabilizar la materia orgánica digestada, que este caso será una fermentación aerobia, en presencia de aire. En este paso se obtiene material bioestabilizado que será valorizado materialmente.

Además, en el tratamiento biológico de la materia orgánica, se generan aguas residuales que deber ser tratadas, correspondiendo con las pérdidas por lixiviados; otras pérdidas en el proceso son por evaporación.

La digestión anarobia ha sido considerada, en muchos casos, como un proceso difícilmente controlable y sujeto a posibles distorsiones. No obstante, existen ventajas de la digestión anaerobia que convierten el proceso en una tecnología muy competitiva.

Proceso

- Permite el tratamiento de fracciones orgánicas de residuos urbanos de diferentes procedencias.

- Elevados porcentajes de eliminación de materia volátil.

- Elevada destrucción de organismos patógenos y organismos parásitos: también produce la inactivación de algunos virus patógenos, según el tipo de éste, del proceso de depuración y de la temperatura.

- Baja producción y estabilización de lodos.

- Alto grado de estabilización del vertido trabajando con altas velocidades de carga.

Producto final

- Baja generación total de sólidos biológicos: el producto final posee características similares al compost producido aeróbicamente. Además el producto final es inerte y rico en ciertos nutrientes y puede emplearse en agricultura como mejorador del suelo

- Eliminación de ácidos volátiles y otros compuestos fácilmente biodegradables, que contribuyen a disminuir la fitoxicidad del residuo final.

- Buenas condiciones de deshidratación mediante un proceso de secado.

Energía

- Alta producción de biogás compuesto fundamentalmente por CH4 y CO2

- Obtención de biogás susceptible de aprovechamiento energético y económico

- Bajo consumo energético: la alta producción de biogás con elevado valor energético reduce significativamente los costes del tratamiento.

- Reducción de la emisión de gases responsables por del efecto invernadero.

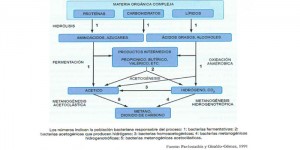

El proceso de biometanización requiere la actividad metabólica combinada y coordinada de un conjunto de poblaciones microbiológicas en el reactor y puede ser resumida en cuatro siguientes fases:

– Etapa hidrólisis.- La hidrólisis consiste en una transformación controlada por enzimas extracelulares en la que las moléculas orgánicas complejas y no disueltas se rompen en compuestos susceptibles de emplearse como fuente de materia y energía para las células de los microorganismos.

– Etapa acidogénica. La segunda etapa, controlada por bacterias, consiste en la transformación de los compuestos formados en la primera etapa en otros compuestos de peso molecular intermedio; como dióxido de carbono, hidrógeno, ácidos y alcoholes alifáticos, metilamina, amoniaco y sulfhídrico.

– Etapa acetogénica. En la etapa de acetogénisis, los ácidos y los alcoholes que provienen de la acidogénesis se va transformando por la acción de bacterias en ácido acético, hidrógeno y dióxido de carbono.

– Etapa metanogénica. La metanogénesis, última etapa, consiste en la transformación bacteriana del ácido acético y del ácido fórmico en dióxido de carbono y metano y la formación de metano a partir de dióxido de carbono e hidrógeno.

FACTORES QUE INTERVIENEN EN EL PROCESO DE BIOMETANIZACIÓN

La digestión anaerobia requiere del estricto control de diversos factores ambientales (temperatura, PH del medio y alcalinidad, disponibilidad de nutrientes, presencia de sustancias tóxicas) y operacionales (tiempo de retención y nivel de carga) que condicionan el desarrollo de las diferentes poblaciones microbianas que actúan en el proceso.

SISTEMAS DE BIOMETANIZACIÓN

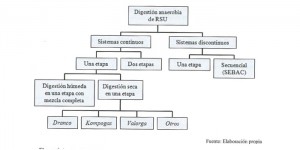

En general, pueden distinguirse los siguientes tipos de sistemas de digestión anaerobia de residuos sólidos:

- – Sistemas de una etapa

- – Sistemas en dos etapas

- – Sistemas discontinuos o por lotes

Por otro lado, puede distinguirse entre sistemas húmedos y secos, dependiendo del contenido en sólidos totales (ST) del sustrato. Como orientación, se puede convenir que hasta el 15% de ST la digestión es húmeda, y entre el 20 y el 40% de ST, seca.

SISTEMAS DE UNA ETAPA

El 90% de las plantas de digestión anaerobia en Europa son de una etapa y éstas se dividen, aproximadamente, en partes iguales entre sistemas húmedo y seco.

La digestión húmeda en una etapa con mezcla completa es una tecnología muy extendida y bien conocida desde hace décadas debido a su aplicación para la estabilización de biosólidos generados en las plantas de tratamientos de aguas residuales.

Los sistemas secos demostraron, mediante investigaciones desarrolladas en la década de los 80, que podían proporcionar producciones de biogás tan altas como los sistemas húmedos. El principal reto de los sistemas secos no es tanto el mantenimiento de las reacciones bioquímicas, como el manejo, bombeo y mezcla de biosólidos. El transporte en los sistemas secos requiere equipos más robustos y caros que los líquidos (que utilizan principalmente bombas centrífugas), como cintas transportadoras, tornillos y bombas diseñadas especialmente para el trasiego de materiales altamente viscosos. Sin embargo, las necesidades de pretratamiento son menores, siendo necesaria sólo la eliminación de impurezas gruesas con cribas de tambor o desmenuzadoras.

Los sistemas secos en una etapa, contrariamente a los húmedos, no son de mezcla completa debido a las propiedades reológicas del residuo, sino de flujo de mezcla. El uso de este flujo tiene la ventaja de no necesitar la instalación de dispositivos mecánicos dentro del reactor. Sin embargo, no soluciona la necesidad de mezclar el material de entrada con la masa que está siendo dirigida, lo cual es crucial para garantizar la unoculación y para prevenir sobrecargas locales y la acidificación.

El principal factor limitante que condiciona el rendimiento biológico de los reactores en los sistemas húmedos con mezcla completa es la acumulación de sustancias inhibidoras como los ácidos grasos y el amoniaco. Este factor puede controlarse añadiendo agua al proceso para reducir las concentraciones de inhibidores, lo cual no es posible en los sistemas secos. Sin embargo, los sistemas secos han demostrado ser menos sensibles a la inhibición que los húmedos. La robustez de estos sistemas no está completamente explicada y son necesarias más investigaciones al respecto, pero se especula que los microorganismos presentes en el medio de fermentación seca están protegidos frente a las altas concentraciones transitorias de inhibidores (cosa que no ocurre con reactores con mezcla completa). Las producciones de metano y la destrucción de SV de los sistemas secos referidos son parecidas a los de los sistemas húmedos.

Desde un punto de vista económico, las diferencias entre los sistemas húmedos y secos parecen pequeñas. Los sistemas secos necesitan equipos más robustos, pero los pretratamientos son más baratos y los reactores más pequeños. Las necesidades de calefacción de los sistemas secos también son menores, pero esto sólo se traduce en un beneficio económico si se encuentra aplicación al exceso de calor de los motores de gas raramente se vende. Aproximadamente el 30% de la electricidad producida se emplea en la propia planta tanto en los sistemas secos como en los húmedos.

Desde un punto de vista medioambiental, las diferencias entre ambos sistemas son más importantes: el consumo de agua es unas 10 veces mayor en los sistemas húmedos respecto a los secos, y otro tanto ocurre con las aguas residuales generadas.

SISTEMAS DE DOS ETAPAS

Los sistemas en dos etapas se fundamentan en que las reacciones bioquímicas que conducen a la conversión del biorresiduo en biogás no comparten necesariamente las mismas condiciones ambientales óptimas. Las reacciones se optimizan en distintos reactores para mejorar el proceso en conjunto y la producción de biogás.

De forma general, la primera etapa acoge las reacciones de licuefacción y acidificación (hidrólisis y acidogénesis), mientras en la segunda transcurre la metanogéneis, donde el factor limitante es la baja tasa de crecimiento microbiano. La complejidad técnica de los sistemas de dos etapas es mayor que la de una etapa, pero esto no siempre se traduce en los rendimientos esperados.

De hecho, la principal ventaja de los sistemas de dos etapas respecto a los de una, más que un mejor rendimiento global, es una mayor seguridad frente a los residuos que causan inestabilidades en los sistemas de una etapa. En el contexto de las aplicaciones industriales, se tiende a la simplicidad técnica de las plantas de una etapa.

SISTEMAS DISCONTÍNUOS

En los sistemas discontínuos o por lotes, los digestores se cargan una vez con el residuo fresco y se le hace pasar por las fases de degradación secuencialmente en un régimen seco. A pesar de su similitud con la extracción de gas de vertederos, los sistemas por lotes tienen producciones 50 a 100 veces mayores que aquellos debidos básicamente a dos características:

– El lixiviado se recircula continuamente, lo cual permite la dispersión de humedad, inóculo, nutrientes y ácidos. Esta recirculación equivale a una mezcla parcial.

– El proceso transcurre a temperaturas más altas que las de los vertederos.

Hasta hoy los sistemas por lotes no han tenido un éxito comercial significativo. Sin embargo, características tales como su sencillez de diseño y control del proceso, su robustez frente a gruesos y contaminantes y sus bajos costes de inversión, los hacen atractivos especialmente en zonas poco desarrolladas.

Hay dos diseños básicos que difieren en los lugares donde transcurren la acidogénesis y la metanogénesis: sistema discontínuo de una etapa y sistema discontinuo secuencial, SEBAC.

En el sistema discontinuo de una etapa, el lixiviado es recirculado hacia la parte superior del mismo reactor donde se ha producido. Éste es el fundamento del proceso Biocel. Un inconveniente que se presenta frecuentemente en éste y otros sistemas por lotes es el taponamiento del suelo perforado, que provoca la interrupción del proceso de percolación. Para prevenir este problema se limite el espesor de la capa de biorresiduos en cuatro metros, reduciéndose así la compactación, y mezclando el material de entrada con estructurante y con material digerido y deshidratado.

En el sistema discontinuo secuencial SEBAC, el lixiviado de un reactor recién cargado o “fresco” (que tiene un alto contenido en ácidos orgánicos) se recircula hacia un reactor más “maduro”, donde tiene lugar la metanogénesis. El lixiviado del reactor ”maduro”, libre de ácidos y con propiedades de tampón, se bombea hacia el reactor “fresco”. Esta configuración asegura la inoculación entre los reactores y elimina la necesidad de mezclar el sustrato con material digerido.

Las plantas que utilizan sistemas discontinuos tienen producciones de biogás menores que los sistemas de una fase y alimentación continua. Las causas de esta diferencia son principalmente la formación de canales preferentes en la circulación del lixiviado y el ya mencionado taponamiento. Desde el punto de vista económico, la inversión en los sistemas discontinuos es baja (cerca de un 40% respecto a los sistemas de alimentación continua). En contrapartida, la limitación en altura necesaria para evitar la compactación hace que se necesiten grandes superficies para las instalaciones (10 veces más por tonelada tratada respecto a los sistemas secos continuos).

En los sistemas discontinuos hay riesgo de explosión durante la apertura y vaciado de los reactores, por lo que requieren fuertes medidas de seguridad.

PRODUCTOS OBTENIDOS EN LA BIOMETANIZACIÓN

EL BIOGÁS

El biogás es el principal producto obtenido en el proceso. Está compuesto por un 60% de metano (CH4), un 38% de dióxido de carbono (CO2) aproximadamente y trazas de otros gases. La composición o riqueza del biogás depende del sustrato digerido y del funcionamiento del proceso.

En la actualidad, las aplicaciones más comunes del biogás son la combustión directa para la producción de calor y la generación de energía eléctrica ya que puede ser utilizado en una variedad de equipos comerciales: motores de combustión interna, estufas, etc. No obstante, existe un interés creciente por otras alternativas como son su aplicación como combustible de automoción y su integración en la red de gas natural.

El biogás debe ser refinado previamente en cualquiera de sus aplicaciones energéticas. En este sentido, las operaciones de depuración varían en función del uso del biogás; los requerimientos de calidad son mayores cuando se utiliza como combustible de automoción, se inyecta en las líneas de distribución del gas natural o se utilizan en pilas de combustible. La purificación del biogás incluye la eliminación de CO2, SH2, NH3, agua y partículas sólidas.

Producción de calor o vapor

El uso más simple del biogás es para la obtención de energía térmica (calor). En aquellos lugares donde los combustibles son escasos, los sistemas pequeños de biogás pueden proporcionar la energía calórica para actividades básicas como cocinar y calentar agua. Los sistemas a pequeña escala también se pueden utilizar para iluminación.

Los quemadores de gas convencionales se pueden adaptar fácilmente para operar con biogás, simplemente cambiando la relación aire-gas. El requerimiento de calidad del biogás para quemadores es bajo. Se necesita alcanzar una presión de gas de 8 a 25 mbar y mantener niveles de H2S inferiores a 100 ppm para conseguir un punto de rocío de 150ºC.

Generación de electricidad o combinación de calor y electricidad

Los sistemas combinados de calor y electricidad utilizan la electricidad generada por el combustible y el calor residual que se genera. Algunos sistemas combinados producen principalmente calor y la electricidad es secundaria. Otros sistemas producen principalmente electricidad y el calor residual se utiliza para calentar el agua del proceso. En ambos casos, se aumenta la eficiencia del proceso si se compara con la utilización del biogás sólo para producir electricidad o calor. Las turbinas de gas se pueden utilizar para la producción de calor y energía, con una eficiencia comparable a los motores de encendido por chispa y con un bajo mantenimiento. Sin embargo, los motores de combustión interna son los usados más comúnmente en este tipo de aplicaciones. El uso del biogás en estos sistemas requiere la remoción de H2S (bajo 100 ppm) y vapor de agua.

Las celdas de combustible se consideran las plantas de energía a pequeña escala del futuro para la producción de electricidad y calor con una eficiencia superior al 60% y bajas emisiones.

Combustible para vehículos

El uso vehicular del biogás es posible y en la realidad se ha empleado desde hace bastante tiempo. Para esto, el biogás debe tener una calidad similar a la del gas natural, para usarse en vehículos que se han acondicionado para el funcionamiento con gas natural. La mayoría de vehículos de esta categoría han sido equipados con un tanque de gas y un sistema de suministro de gas, además del sistema de gasolina normal de combustible.

El biogás puede ser utilizado en motores de combustión interna tanto a gasolina como diesel. El gas obtenido por fermentación tiene un octanaje que oscila entre 100 y 110, que lo hace muy adecuado para su uso en motores de alta relación volumétrica de comprensión. No obstante, una desventaja es su baja velocidad de encendido.

Su difusión está limitada por una serie de problemas:

– A fin de permitir una autonomía razonable el gas por su volumen debe ser almacenado en contenedores cilíndricos de alta presión (200 a 300 bar); este tipo de almacenamiento implica que el mismo deba ser purificado antes de su comprensión.

– La conversión de los motores es costosa (instalación similar a la del gas natural) y el peso de los cilindros disminuye la capacidad de carga de los vehículos.

– Por último la falta de una adecuada red de abastecimiento y la energía involucrada en la compresión a gran escala de este tipo de uso.

LODOS DE DIGESTIÓN Y EFLUENTES

Además del biogás, en el proceso de biometanización también se genera el denominado digestato (producto digerido), que es la mezcla del residuo orgánico ya digerido y la biomasa microbiana producida, y efluentes con contenido en nutrientes.

Lodos de digestión

Cada seis o doce meses es aconsejable descargar totalmente el biodigestor continuo, para una adecuada mantención. Esto permite retirar del fondo del biodigestor los loos de digestión, material sólido pastoso, con un elevado contenido de agua, constituido por fracciones de materia orgánica estabilizada, nutrientes totales y disponibles, sales solubles, con valores de pH cercanos a la neutralidad.

Estos lodos están enriquecidos en inóculos mircrobianos metanogénicos. Por lo tanto, entre los usos más comunes de los lodos de digestión se tiene:

- Acondicionamiento de suelos

- Mulch

- Biofertilizante

- En mezcla para macetas

- Cubierta vegetal en rellenos sanitarios

- Recuperación de suelos o sitios degradados

- Biorremediación de suelos

Efluentes

En un biodigestor de carga continuo, el tiempo de retención hidráulico permite definir el volumen de afluente o material de carga diaria, que tendrá el digestor durante toda su etapa de trabajo. Esta carga diaria de afluente, como máximo tiene un 8% de sólidos totales. La entrada de este afluente, genera un volumen equivalente de efluente o material de descarga, que por lo general presenta alrededor de un 2% de sólidos; además de una proporción de nutrientes y fuentes carbonadas disueltas.

Este efluente, dependiendo de su composición química puede utilizarse:

– Como fuente de nutrientes y/o riego en cultivos hidropónicos, en huertas de hortalizas

– Para favorecer el crecimiento de plancton de algún medio acuático.

Fuente: Alternativas de valorización y eliminación de residuos sólidos urbanos, Javier Rodrigo Ilarri, María Elena Rodrigo Clavero y Jose María Fernández González, 2014.

QUE INTEREZANTE , ME LLAMO LA ATENCION ME ENCANTARIA SABER MAS DEL TEMA, POR FAVOR SI ALGUIEN TIENE MAS INFORMACION ME LA PODRIA PASAR POR FAVOR, YA Q LOS RSU SON UNA DE LAS PROBLEMATICAS QUE MAS CONTAMINACION GENERA A LOS RIOS, Y SERIA UNA BUENA IDEA PARA IMPLENTAR ESTE PROYECTO ,,,POR FAVOR SI TIENEN INFORMACION ME PASAN, GRACIAS

No es “disgestión” anaerobia, sino digestión y digestores…