APROVECHAMIENTO ENERGÉTICO DE RSU

Considerando las nuevas legislaciones, se deben implementar sistemas de aprovechamiento de energía contenido en los rechazos de las plantas de tratamiento para intentar, siempre y cuando sea viable, que la cantidad de residuos con destino a vertedero sea mínima o nula, para así minimizar su gestión y cumplir con la jerarquía y objetivos de tratamiento de la Unión Europea, potenciando el reciclaje y la valorización.

Combustibles alternativos: CDR/CSR

La diferencia entre el CDR (Combustible Derivado de Residuo) y el CSR (Combustible Sólido Recuperado) radica en que el primero se obtiene a partir de residuos tanto peligrosos como no peligrosos, mientras que el segundo sólo se fabrica con residuos no peligrosos y además debe cumplir las especificaciones técnicas de CENT/TN 343 en base a valores límites de:

– PCI: Valor medio del poder calorífico inferior (PCI)en base húmeda

– Valor medio del contenido en cloro en base seca

– Media y percentil del contenido de mercurio en relación al PCI en base húmeda

Por este motivo el CSR será de mayor calidad que el CDR. Otorgando a cada parámetro un valor entre el 1 y el 5 obtendremos el código que designa a cada clase de combustible CSR.

La calidad del producto exigido por las cementeras corresponde con las propiedades del CSR de Clase 3.

La técnica del producto más extendida para la obtención de estos combustibles es la que se basa en el aprovechamiento de los rechazos de las plantas de tratamiento mecánico-biológico (preferente los rechazos de la fracción orgánica) para obtener un combustible que estará destinado principalmente, a plantas de incineración con recuperación de la energía o coincineración (actualmente se utilizan en los hornos de plantas cementeras, que deben estar en un radio inferior a los 100 Km o 1,30 horas de distancia para que sea rentable su adquisición, no obstante la “Red Española contra la incineración en hornos de cemento” persigue darle otras salidas a estos combustibles).

Otra posible salida en proceso de desarrollo es la gasificación integrada en ciclo combinado (GICC).

Cabe señalar que no todos los tratamientos mecánico biológicos conducen a la producción de combustibles alternativos de calidad.

Para su fabricación es esencial conocer la composición de los residuos, ya que estas alternativas de recuperación de energía necesitan una composición específica: deben predominar, por tener gran poder calorífico, las fracciones papel, plástico y textiles entre otras, además los residuos se someterán a un proceso de estabilización para homogeneizar el tamaño de las partículas, eliminar los impropios y reducir la humedad. Incluso en algunos casos concretos, la producción de los combustibles deberá adaptarse a los usos previstos, corrigiendo determinados parámetros.

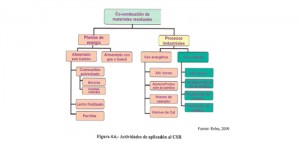

Se puede considerar que existen actualmente dos métodos para la producción CDR/CSR:

– Por tratamiento mecánico/físico en plantas MBT (Mechanical and Biological Treatment)

– Por biosecado, seguido de una clasificación posterior (en plantas MBT). Este método de “estabilización en seco” se desarrolló en Alemania y tiene el nombre comercial de Trockenstabitat.

El biosecado aparece como solución al problema que presenta la basura doméstica en los municipios: el cambio en sus características a lo largo de los años y entre las variaciones estacionales. Algunas de las tendencias más relevantes que han surgido en las últimas décadas es que el PCI ha evolucionado al alza, y los productos biogénicos han disminuido; si en una planta de valorización energética se llega al límite térmico de la instalación, habrá que reducir la cantidad de residuos a introducir en la misma o ampliar la planta, con el consiguiente sobrecoste.

Descripción del proceso de biosecado

Consiste en un tratamiento biológico en el que se da una elevada temperatura que se alcanza en el interior de la masa de residuos (50-60º), y por ello el proceso aeróbico es un eficaz sistema de estabilización, desodorización e higienización del material.

Durante el proceso, se evapora el agua contenida en los residuos y se degrada parte de la materia orgánica, por lo que se reduce un 25-30% en peso.

Las fases son las siguientes:

– Recepción

– Trituración, a tamaño 25-30 cm para homogeneizar el material. También se lleva a cabo la rotura de las bolsas de basura.

– Estabilización y biosecado. Consiste en la evaporización de la parte húmeda contenida en los residuos mediante la circulación de una corriente de aire forzada y el calor producido en las reacciones de degradación aeróbica de la materia orgánica. El proceso tiene una duración aproximada de 14 a 15 días.

– Tratamiento de gases, mediante un biofiltro que actúa como un sistema biológico de depuración de gases.

– Afino (preparación del CRS/CDR), se procede a la extracción de metales férreos y no férreos, seguido de una trituración tras el cribado para conseguir el tamaño requerido por el consumidor final. La fracción fina que resulta de esta fase se trata como un rechazo. Se obtiene un producto con un poder calorífico elevado (del orden de 14.000-16.000 Kj/kg) que se prensa dando lugar a unos materiales de mayor densidad, lo que facilita su transporte y manipulación.

– El producto preparado está en condiciones para ser enviado a las plantas de valorización energética. En el caso de que su destino sea preparar combustibles con destino a hornos industriales, se debe introducir la mezcla en un trómel con el objetivo de separar el rechazo y el producto final.

A nivel europeo, las tecnologías del CSR y CDR son muy empleada en países como Austria, Alemania, y Holanda.

En España no existe actualmente una demanda de CSR que se produzca bajo las especificaciones de la CENT/TC 343, sino una demanda emergente de CDR que haya sido elaborado conforme a las necesidades específicas en el destino de consumo (normalmente, plantas cementeras).

Algunos ejemplos representativos de estas tecnologías en España son los siguientes:

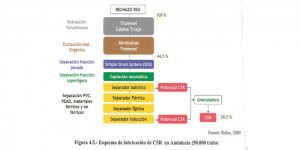

– Planta en Andalucía. Se dedica a la elaboración de CSR. Hay que resaltar que el 28,5% de los rechazos entrantes en masa es recuperado en forma de CSR.

– Instalaciones de CSR en el Centro de Tratamiento del PI Zona Franca de Barcelona (en la que se obtiene un 80% de rendimiento en la producción de CSR), Ecoparque de El Aceituno (Toledo), Centro de Tratamiento de Murcia y Centro de Tratamiento de Alginet (Valencia).

– Planta de producción de CDR/CSR de Vitoria-Gasteiz: en este caso la cifra de recuperación asciende a 49%.

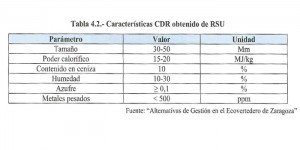

Por lo general, las características del CDR obtenido de los RSU en España son:

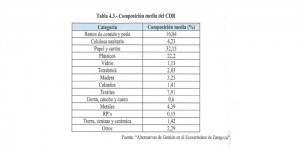

Por otro lado, la composición media del CDR utilizado en las plantas cementeras corresponde se muestra en la siguiente tabla.

Esquema de una planta de fabricación de CSR en Andalucía con una capacidad de 50.000 t/año.

El proceso tecnológico de fabricación del CSR dependerá de la calidad requerida en el CSR obtenido y de las características del residuo utilizado: residuos no peligrosos, no valorizables materialmente y con elevado poder calorífico que provienen, de entre otros destinos, de los rechazos industriales, rechazos de las plantas de selección de envases, rechazos de ecoparques, rechazos de plantas MBT, etc.

Actividades que demandan CSR

El uso de CSR como combustible alternativo a los tradicionales combustibles fósiles es una opción interesante en las actividades industriales que necesitan grandes cantidades de combustible para los procesos productivos.

Lo habitual para el CSR es usarlo en procesos de co-combustión en donde se mezcla con carbón. De este modo, se obtiene un mayor poder calorífico para aplicación en calderas. En este caso, se debe ajustar la mezcla para adaptarse a las instalaciones de quema y para controlar los gases resultantes.

Una mezcla del 80% de Coque de Petróleo y 20% de CSR puede ser adecuada.

Algunas de las actividades que demandan CSR homologado destinado a procesos de co-combustión.

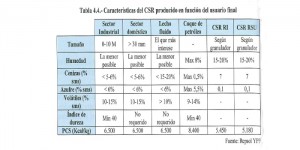

CARACTERÍSTICAS DEL CSR PRODUCIDO

Las características referidas al CSR, dependen del usuario final al que va destinado:

Según datos correspondientes al período marzo-septiembre 2012, en este caso en la planta de la Zona Franca de Barcelona, se tiene que:

– Horas producidas: aprox. 1900 h

– Residuo procesado: aprox. 40.000 t

– Cantidades de CSR producidas: aprox 30.000 t. (Rechazos: aprox. 20%)

– Características del CSR producido: Categoría 3

- PCI: aprox. 4.000-4.200 Kcal/kg

- H2O: aprox. 10-15%

- CI: aprox 0,5%

- Granolometría menor que 30mm

Factores determinantes del precio

En cuanto a los costes de fabricación del CSR y su precio, es imprescindible considerar:

– El ingreso que percibe la planta por tratar los residuos

– La inversión inicial y los costes de operación, mantenimiento y amortización de la construcción

– El coste del transporte del combustible hasta el consumidor final

– La retribución que, en principio, cobrará el consumidor por aceptar este combustible

– La tecnología empleada en la producción

– La ubicación de la planta (gestión del rechazo, mantenimiento, consumo eléctrico, personal, logística,…)

– El residuo utilizado

Beneficios del CSR

– Alternativa económicamente favorable

– Reducción de la eliminación de los residuos en vertederos. Aumento de su vida útil.

– Valorización y aprovechamiento energético del poder calorífico contenido en los residuos. Incremento del uso de energías renovables

– Reducción del consumo de combustibles fósiles. Disminución del uso de recursos naturales.

– Reducción de emisiones a la atmósfera

- Instalaciones de combustión: reducción emisiones CO2

- Vertedero: reducción de la eliminación de metano

En el balance de masas previsible en el caso de implantar la tecnología de CSR /CDR. Se espera que el PCI de estos combustibles sea de 3.500-4.000 Kcal/Kg (14.600-17.600 Kj/Kg)y un contenido de CI menor de 0,5%.

El rendimiento de producción dependerá de la calidad del rechazo, como se ha comentado. En general, se puede prever que para plantas que producen un porcentaje elevado de rechazo (menos del 65%) éste tendrá un alto contenido en materia orgánica por lo que disminuirá el porcentaje recuperado de combustibles sólidos.

Si las previsiones de rechazo fuesen, por ejemplo del 53% se puede estimar que la producción de CSR/CDR será menor del 55% respecto de las entradas.

Hay que añadir que actualmente, estos combustibles no tienen la salida que se esperaba en industrias cementeras ya que el precio de venta de los mismos es superior al precio del coque. Debe darse la condición de que el precio del CSR/CDR sea inferior al precio del coque para garantizar el éxito de venta. Este precio de venta será muy influenciado por la composición del CSR/CDR obtenido, principalmente, se tendrá en cuenta el PCR y el porcentaje de humedad.

Fuente: Alternativas de valorización y eliminación de residuos sólidos urbanos, Javier Rodrigo Ilarri, María Elena Rodrigo Clavero y Jose María Fernández González, 2014.